No.2 Yeni Bölge Minglun Köyü, Wuxiang Kasabası, Yinzhou Bölgesi

-

Tel: +86 18658447778

-

E-mail: [email protected]

-

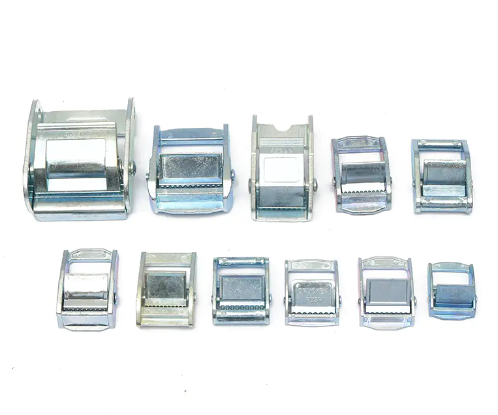

Alaşım Kam Tokarları genellikle çinko veya alüminyum, alaşım malzemeden yapılmış bir toka türüdür. Kamyonlara, römorklara veya çatı raflarına eşyaları güvence altına almak gibi kargo güvenliği için genellikle kullanılır. Alaşımlı kam tokaları, kayışın kolay ve güvenli sıkılaştırılmasını sağlayan bir toka mekanizması ile tasarlanmıştır.

Kam tokası, birçok avantaj getiren alaşımdan yapılmıştır. Alaşım malzemeleri hafif ve güçlüdür, ağır nesneleri güvence altına almak için uygundur. Ek olarak, alaşım malzemeler dayanıklı ve korozyona dayanıklıdır, bu da sert hava koşullarında bile uzun süreli performans sağlar.

Alaşım Kam tokaları, mekanik şanzıman, endüstriyel otomasyon, lojistik ve ulaşımda anahtar bileşenler olarak yaygın olarak kullanılır ve esas olarak hızlı kilitleme, konumlandırma veya aralıklı hareket kontrolü için kullanılır. Sürtünme, darbe ve döngüsel yüklere uzun süreli maruz kalması nedeniyle kullanım sırasında giyim, sıkışma, kırılma ve diğer arızalar meydana gelebilir. Ekipmanın sabit çalışmasını sağlamak ve servis ömrünü uzatmak için, ortak hata türlerini anlamak ve doğru bakım önlemlerini almak gerekir.

Başarısızlık tezahürü:

Kam tokasının yüzeyinde belirgin aşınma belirtileri ortaya çıkar ve kilitleme kuvvetinde bir azalmaya neden olur.

Ekipman, yanlış valf açıklığı ve kapanması ve iletim mekanizmasındaki boşluklar gibi kararsızdır.

Ana nedenler:

Uzun süreli yüksek yük çalışması: Tasarlanan yük kapasitesinin aşılması, hızlanma aşınması.

Yetersiz yağlama: artan sürtünme, bu da metal yüzeyin hızlı kaybına neden olur.

Yetersiz malzeme sertliği: alt çinko alaşımı veya ısıtma ile muamele edilmiş kam tokaları deformasyona eğilimlidir.

Hata Tezahı:

Kam tokası hareket etmek yavaştır ve çalışma sırasında direnç artar.

"Gıcırdayan" veya metal sürtünme gibi anormal gürültü eşliğinde.

Ana nedenler:

Yağlayıcı kontaminasyonu: Toz ve metal kalıntıları gresin içine karıştırılır ve bir taşlama etkisi oluşturur.

Yabancı Madde Girişi: Tozlu çalışma ortamı Cam oluk tıkanmasına yol açar.

Yüzey kaplama soyma: Kaplama hasar gördükten sonra metal doğrudan temas halindedir ve sürtünme katsayısı artar.

Hata Tezahı:

Kam tokası aniden kırılır ve ekipman çalışamaz.

Yerel çatlaklar veya yontma genel yapısal gücü etkiler.

Ana nedenler:

Malzeme Yorgunluğu: Uzun süreli döngüsel yükler metalin içinde mikro çatlaklara neden olur.

Etki Yükü: Ani dış kuvvet (ekipman titreşimi, çarpışma gibi) kırılgan kırılmaya neden olur.

Döküm kusurları: gözeneklilik, kum delikleri vb. Malzeme gücünü azaltın.

Hata Tezahı:

Kilitleme sinyali anormaldir ve ekipman normal olarak başlayamaz veya duramaz.

Arıza gösterge ışığı açıktır (eksantrik mili solenoid valf problemini gösteren P0013 hata kodu gibi).

Ana nedenler:

Solenoid valf hasarı: Bobin yanıkları veya valf çekirdeği sıkışır.

Devre Sorunları: Kötü temas, hat yaşlanması veya kararsız voltaj.

Sızdırmazlık hatası: Yağ solenoid valfine sızar, kısa devre veya korozyona neden olur.

Düzenli yağlama ve temizlik

Uygun yağlayıcılar seçin: Düşük viskoziteli motor yağı kaybını önlemek için yüksek sıcaklık koşullarında lityum bazlı gres kullanılması önerilir.

Temizlik ve Bakım: İkincil aşınmayı önlemek için çamur ve metal kalıntılarını çıkarmak için kam tokasını düzenli olarak sökün.

Yağlama döngüsü: Normal çalışma koşulları altında her 3 ayda bir yağlayın ve yüksek yük veya tozlu ortam altında 1 aya kadar kısalın.

Malzeme ve süreç optimizasyonu

Yüksek mukavemetli malzemeleri tercih edin: aşınma direncini iyileştirmek için Zamak 7 çinko alaşımı veya bakır bazlı alaşım gibi.

Yüzey işlemi: Krom kaplama, nitriding veya seramik kaplama servis ömrünü büyük ölçüde genişletebilir.

Aşırı yüklemeden kaçının: Yükün tasarım üst sınırını aşıp aşmadığını düzenli olarak kontrol edin ve gerekirse daha yüksek bir spesifikasyon kam tokasına yükseltin.

Hata Tanı ve Değiştirme

Giyim Tespit: Kam profilinin kalınlığını ölçmek için bir mikrometre kullanın. Aşınma 0.1 mm'yi aşarsa, değiştirilmesi gerekir.

Solenoid valf denetimi: Direnci test etmek için bir multimetre kullanın. Normal değer genellikle 10-20Ω'dur. Aralığı aşarsa, değiştirilmesi gerekir.

Yedek Parça Yönetimi: Düşük uyumlu parçaların kullanımının neden olduğu boyutsal sapmayı önlemek için orijinal kam tokalarını ayırın.

Çevresel Uyarlanabilirlik Bakımı

Toz Koruması: Yabancı maddenin girişini azaltmak için bir toz kapağı veya sızdırmazlık halkası ekleyin.

Yüksek sıcaklık koruması: Yüksek sıcaklık deformasyonunu önlemek için ısıya dayanıklı kaplamalar veya seramik kompozit malzemeler kullanın.

Korozyon Anti Tedavisi: Nemli veya aşındırıcı ortamlar için paslanmaz çelik veya yüzey pasivasyon tedavisi önerilir.

Operasyon Veri İzleme: Cam toka durumunu gerçek zamanlı olarak izlemek için titreşim sensörlerini takın ve aşınmayı önceden uyarın.

Düzenli ve Kapsamlı İnceleme: Yapı, yağlama, elektrik sistemi vb. Dahil olmak üzere 6 ayda bir sistematik bir inceleme yapın.

Bakım dosyaları oluşturun: Trend analizini kolaylaştırmak için her bakım süresini, yedek parçaları ve arıza koşullarını kaydedin.